別の記事にて

紹介させていただきました。その中で記載のあった熱処理の種類について、更に詳細な種類・目的を紹介させていただきます。

熱処理にある4つの種類

熱処理は大きく分けて4つに分類されます。

- 焼なまし(鋼を軟化させて加工をしやすくする、組織の均一化をする)

- 焼ならし(金属組織の均一化と微細化を行い、機械的性質を向上させる)

- 焼入れ(材料に硬さを持たせる)

- 焼戻し(焼入れにより硬くなりすぎた金属に靭性を持たせる)

また、この中でも方法により種類が分けられています。

焼なまし

別名「焼鈍(しょうとん」と言います。

- 大目的

鋼を軟化させて加工をしやすくする、組織の均一化をする。ことが目的です。素材工程で行う場合と加工により加工硬化後の製品に行う焼なましがあります。

- 種類

焼なましには種類が多くあり、それぞれ目的に特化した進化をしています。

- 完全焼なまし:熱間で加工を行ったことで乱れた組織を微細化。軟化。

- 中間焼なまし:組織の軟化のみ

- 球状化焼なまし:完全焼きなましより硬度が低く。被削性が向上。摩耗性が向上。

- 均質化焼なまし(拡散除去):不純部を拡散して均質にする。鋳造品に行うことが多い。

- 等温変態焼なまし:パーライトを制御して加工性をよくする。

- 応力除去焼なまし:残留応力を除去して使用中の割れを防ぐ。溶接後や加工後に行う。

- 完全焼なまし

目的 熱間で加工を行ったことで乱れた組織を微細化、軟化。

方法 亜共析鋼:Ac3+50℃加熱後 炉冷

過共析鋼:Ac1+50℃加熱後 炉冷

内部までしっかり加熱すること。

特徴 炉冷のため、炉を長い時間占有される

- 中間焼なまし

目的 組織の軟化のみ。切削が困難なほど硬化している場合に軟化することで切削性や加工性が向上する。

方法 Ac1直下まで加熱後 空冷

特徴 変態点は超えない

- 球状化焼なまし

目的 パーライト中のセメンタイトの大きさを丸い小さい形に揃える。完全焼きなましより硬度が低く。被削性が向上。摩耗性が向上。工具では切れ味が向上、軸受けでは摩耗が向上する。完全焼きなましより硬度が低くなる。被削性が向上する。

方法 2パターン存在します

- Ac1直下で長時間加熱後 炉冷

- Ac1直上加熱後 Ac1直下に冷却 これを2~3回繰り返した後 炉冷

特徴 炭素含有量が多い過共析鋼に使用する。生成されたばかりの鋼はセメンタイトの形も大きさもバラバラのため、セメンタイトの形状をそろえる為にも使用する。

- 均質化焼なまし(拡散除去焼なまし)

目的 不純部をを拡散して均質にする。鋳造品に行うことが多い。鋳造品は内部組織が均一化していないため、場所により機械的性質に差が出る場合がある。

方法 1100~1150℃で保持し炉冷

- 等温変態焼なまし

目的 パーライト(パーライト中のセメンタイト)を制御して加工性をよくする。

方法 亜共析鋼:Ac3+50℃加熱後保持 空冷

過共析鋼:Ac1+50℃加熱後保持 空冷

- 応力除去焼なまし

目的 残留応力を除去して使用中の割れを防ぐ。溶接後や加工後に行う。

方法 再結晶温度以上に加熱後保持 徐冷

備考 溶接後や粗加工後に行い、仕上げ加工を行う

焼ならし

- 目的

金属の組織を均一化して強度や機械的性質(引張強さや靭性)を持たせる。加工の影響を除去、結晶の粒を微細化して機械的性質を改善。一般には製鋼の過程に行われることが多い。

- 内部応力の解放

- 結晶粒を小さくする

- 材質改善

- 圧延等で発生した繊維組織の改善

- 後焼入れがある場合、焼き入れ工程に性が向上する(特に浸炭)

- 後工程の焼入れ時の変位を小さくできる(先に出すことができる)

- 焼なましより冷却速度が速い為、多少硬くなり切削性が向上する

- 方法

加熱保持後空冷を行う。完全焼きなましと基本は同じであるが空冷スピードが違う。大型部品の場合は焼きならしの冷却スピードにならないため、水をかけて早くする。保持時間は大きさにより変わる。

- 特徴

鋼は高温度(Ac3以上)に加熱した状態で加工すると組織が結合し結晶粒が大きくなる。大きい結晶粒は機械的性質が劣ります。結晶粒はAc3変態点直下で最少となりますので、そこまで加熱します。

圧延加工を行うと組織に方向性ができる。方向性に対して直角の方向には摩耗性が落ちる。焼きならしにより、組織を微細化して方向性を失くすことが可能です。

材料によっては硬度が上がり過ぎてしまう。その場合は焼戻しで軟化させる。HRC25程度で加工者が削りにくいと思い始め、HRC32~35で一般的な刃物の限界がくる。

処理後はスケール(酸化鉄)がつくため、削り代を設ける。無酸素焼ならしの業者は少ないと思われます。

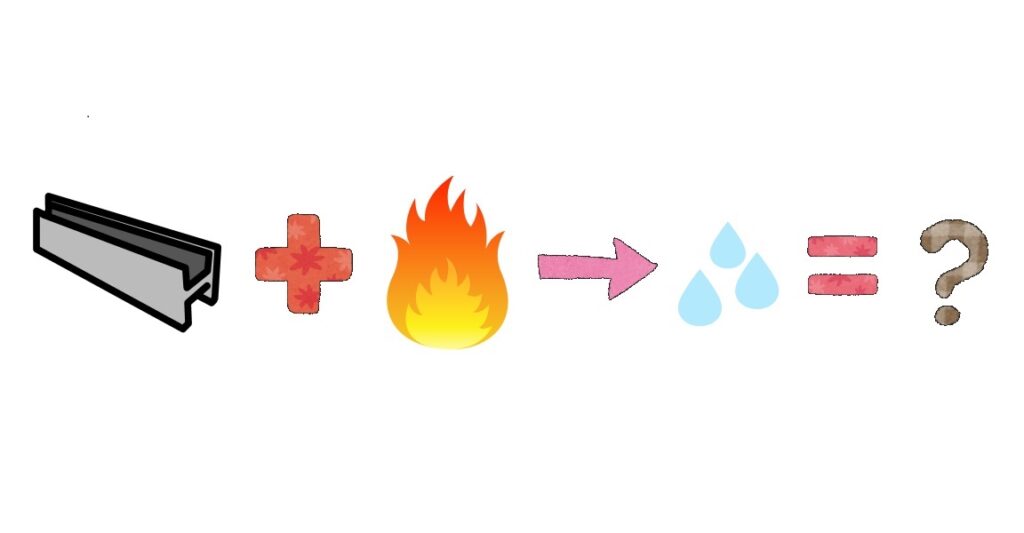

焼入れ

- 目的 材料に硬さを持たせる。

- 方法 亜共析鋼の場合 Ac3直上(30~50℃上)+一定時間保持→急冷

過共析鋼の場合 Ac1直上(30~50℃上)+一定時間保持→急冷

- 特徴

焼入れと焼戻しはセットで考えられる。焼入れというと通常は「焼入れ」+「焼戻し」までを言う。組織はマルテンサイトと呼ばれる組織を持ち、非常に硬いが脆いため焼き戻しで靭性を取り戻す。

- 種類

- ズブ焼入れ:全体を焼入れする方法

- 高周波焼入れ:部分的に高周波にて加熱し急冷をする。

- 浸炭焼入れ:炭素含有量の少ない材料に炭素をしみ込ませ、焼入れする。

- 火焔焼入れ:一番簡単な焼入れ。火であぶって冷ます。

- 真空焼入れ:ズブ焼入れの一種だが、真空化で行うため酸化と脱炭がおきない。

焼入れについて、詳細は別記事を作成します。

焼戻し

- 目的 硬さの調整。内部応力の除去。靭性の付与。

- 方法 低温焼き戻し

150~200℃ 大きさににより変化するが 1時間保持/1インチ 後 空冷

中間焼き戻し(バネ戻し)

450~550℃ で焼き戻し

高温焼き戻し(調質)

550~650℃ 大きさにより変化するが 1時間保持/1インチ 後空冷

- 特徴

組織がそれぞれ変化する

- 低温焼戻し:マルテンサイト

- 高温焼戻し:マルテンサイト+スフェロダイト

逆に脆化するパターンが存在する。

- 青熱脆性(低温焼戻し脆性):250℃付近で焼き戻しを行う。

- 第一次焼戻し脆性(高温焼き戻し脆性):450~500℃付近での焼き戻しを行う。

- 第二次焼戻し脆性:525~600℃から徐冷(炉冷または空冷)

脆性するパターンは避けて熱処理を行う必要がある。

まとめ

今回は熱処理の大きな区分けについて紹介させて頂きました。本文の中で出てきた組織の名称や変態点の説明については別記事にて紹介させていただきます。

今回の内容がすべて設計者に必要とは思いませんが、せめて名前と特徴は覚えておきたい内容だと考えます。今は「設計」「加工」「熱処理」「組付け」「調整」と分業化が進みモノづくりの最適解を見つけることが困難になりつつあるので、各分野がそれぞれの分野に少しだけ足を延ばして知識を習得することでコミュニケーションが円滑になり、よりよいモノづくりが出来るのではないでしょうか。

コメント