熱処理について他の記事で紹介させていただきましたが、今回は焼入れにフォーカスして自分の勉強したことを紹介させていただきます。

自分も設計者として10年働いていましたが、「え、そうだったの!?」と思うことが沢山ありました。(逆にそんなことも知らずに設計者してたのか・・・と思われるかもしれませんが、そこはさて置き。)

今回の記事では金属の組織の名称が沢山出来てきます。もし、そちらも知りたいという方はまとめ記事がありますのでご参照ください。

その他の熱処理について知りたい方は、簡単にまとめた記事がありますのでご参照ください。

それでは早速いきましょう。

そもそも焼入れとは

目的:金属に硬さを持たせること

方法:亜共析鋼の場合 Ac3直上(30~50℃上)一定時間保持→急冷

過共析鋼の場合 Ac1直上(30~50℃上)一定時間保持→急冷

組織:マルテンサイト

組織の説明でも紹介しましたが、焼入れとは

オーステナイト化(炭素を取り込みFeとCが混じった状態)した金属を急冷することで、元のフェライト+パーライト(FeとFe3C)の分離した状態へ移行する時間を与えず、炭素を無理やり固溶した状態を作り出す。元素の大きさがFeとCで違うため、元素の配列が歪になり硬くなる。

となります。つまり大事なことは

- オーステナイトになるまで加熱すること

- オーステナイトに炭素を取り込ませること

- 急冷すること

以上の条件を満たすことで焼入れが出来ます。上記の項目を言い換えると

- 赤くなるまで加熱すること

- 中炭素鋼以上の炭素含有量をもつこと

- 必要な冷却速度(下限臨界冷却速度以上の速度)で冷却すること

になります。加熱と炭素含有量についてはイメージが簡単と思いますので次の章で必要な冷却速度について紹介させていただきます。

必要な冷却速度は

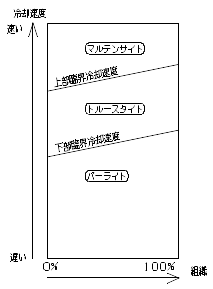

焼入れする際に重要なのは、上昇させる温度と冷却速度です。冷却速度が遅いとマルテンサイトではなく、トルースタイトになってしまいます。更に遅くなると、再びもとのパーライトに戻ってしまいます。

では、どの速度以下だとトルースタイトになるのか。またどの速度以下だとパーライトになるのかを紹介します。

冷却速度の呼び名

- 完全にマルテンサイトにできる冷却速度を上部臨界冷却速度

- トルースタイトとマルテンサイトが交った状態ができる冷却速度を下部臨界冷却速度

下部臨界冷却速度以下で冷却してしまうと、パーライトになります。

つまり完全にマルテンサイト化するには上部臨界冷却速度以上の冷却速度が必要になります。

変態する温度

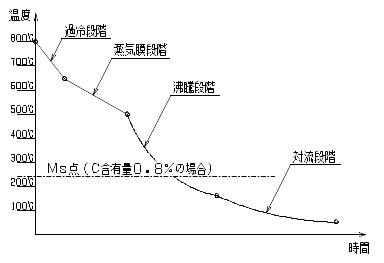

冷却速度がマルテンサイトになるか、トルースタイト(またはソルバイト)になるかについては前述しました。では、冷却中ずっとその速度でないといけないのか?というと、そうではありません。

トルースタイトやソルバイトになってしまう温度帯は比較的高温域です。その高温域を超えてしまえば、組織はオーステナイトとして残ります。オーステナイトとして残った組織はある点を境に炭素を含有したマルテンサイトに変態していきます。この点をMs点と呼びます。

Ms点にオーステナイト状態で到達してしまえば、冷却速度は関係なくなります。

つまり急冷する目的は、

オーステナイトをトルースタイトやソルバイトに変化させる時間を与えず、オーステナイト状態でMs点まで持っていくことです。

マルテンサイト変態が始まる点はMs点ですが、終わる点にも名前があります。マルテンサイトに完全に変態する温度Mf点です。(おそらくマルテンサイトスタートとフィニッシュ?)

炭素含有量のよるMs点の変化とサブゼロ処理について

炭素含有量が多くなると、Ms点とMf点共に温度が下がります。0.6%程度の炭素含有量になると、Mf点が0℃以下に突入します。ここで冷却を止めてしまうとオーステナイトとマルテンサイトの混合状態の組織となります。

この残ったオーステナイトのことを残留オーステナイトと呼びます。

残留オーステナイトは非常に厄介な組織で、常温で徐々にマルテンサイトやパーライトに変態します。よって金型を長年放置すると置き割れや、寸法の変位が発生します。

これを予防するのが「サブゼロ処理」というものです。ドライアイスや液体窒素を使って、超マイナス温度帯まで冷却してしまおう。というものです。

この処理を行うことで完全に残留オーステナイトを除去し金型の寸法変化を防止することができます。

Ms点の計算

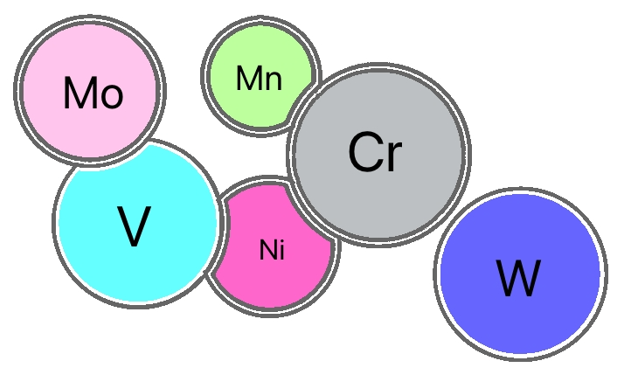

Ms点は含有している元素によって計算することが出来ます。

Ms(℃)=550-(350C+40Mn+17Ni+20Cr+10Mo+5W+35V+10Cu)+15Co+30Al

各記号は元素の含有量(%)を入力する。

焼入れ性とは

S45Cは焼入れ性が悪いと言われています。では焼入れ性がよいとは具体的にどのようなことでしょうか。

それは前述の

- 冷却速度が速くなくても硬度を入れることができ

- 硬度が内部まで維持される鋼材

が焼入れ性が良い材料といえます。もう少し具体的に言うと

- 炭素含有量が高い

- 結晶粒が大きい

- 合金元素の種類と量が多い

と言えます。この最後に出てきた合金元素こそが焼入れ性を向上させるのに必要な元素達になります。

合金の優位性

炭素鋼では焼入れが不十分の際に、焼き入れ性を向上させた合金鋼を使用するのです。

合金鋼の焼き入れ性の順位は

- Mn→ Cr → Cr-MN → Cr-Mo → Ni-Cr-Mo

の順に焼き入れ性が向上します。また焼き入れ性を計算するのに、焼き入れ性倍数という係数があります。焼入れ性が向上する合金鋼は内部まで焼入れできる大型製品や、強度の要する部品に使用されます。

焼入れ時の酸化と脱炭

焼入れ時は鋼の温度が高温になるため、表面に酸化鉄が発生します。表面が鋳物肌であったり、塗装をしてしまう場合は問題ありません。しかし焼入れが必要な部品は精度品が多いため、表面が酸化していては使用できません。

対策としては

- 酸化防止剤を塗る

- 真空焼き入れを行う

- 焼き戻しを行う

焼き戻しをすれば、酸化鉄の多くは脱落します。そもそも寸法変化も置きますので、研磨代を設けておくのが理想といえます。また基本は焼入れと焼戻しはセットです。

「なーんだ。じゃ心配いらないじゃん」となりますが、今回注目したいのは更にもう一つの弊害。脱炭についてです。

高温域では表面の炭素が空気中の酸素と結合し、一酸化炭素または二酸化炭素となり鋼の表面から抜けてしまいます。これでは表面の硬度があがらず焼入れができません。

対策としては、加熱中の炉の中に不活性ガスで満たしておくが用いられます。

この条件を満たしているのが真空焼き入れです。

良いこと尽くしの真空焼き入れに見えますが、冷却がガスを用いられるため冷却速度が遅く、S45Cなどの焼き入れ性が悪い材料では焼入れ硬度が上がらないので注意が必要です。

また炉が高く、炉の占有時間が長いためその他の焼き入れに比べ時間が掛かります。しかし表面の光沢が失われず寸法の変寸も少ないことから金型等でよく用いられます。

冷却時の冷媒

一般では油・不活性ガス・水等が使用される

特に水の場合は冷却効率が良すぎるため、割れが発生する場合がある。対策として冷却効率をわざと落とすため、高分子ポリマーを溶かし込み使用します。

冷媒に付け込んだ際に沸騰蒸気膜(冷媒との接触面に蒸気の膜ができること)が発生し冷却を妨げるため、冷媒を攪拌する。冷却を妨げるため、冷媒を攪拌する。

不完全焼入れ

焼入れ時に焼入れが完了していない状態のこと。

焼入れが完了しているとは、50%以上の組織が焼入れ出来ていることを言います。不完全焼入れの場合、焼入れ時に所定の硬さまで達していない状態です。その場合焼きなましを行い、再度焼入れを行うのが基本です。

そのまま焼き戻し処理に入り所定の硬さは出たとしても、靭性は損なわれている可能性が高いため不完全焼入れの場合は必ず次工程にはいかず、焼きなましを行うこと。

不完全焼入れ後の焼戻しでの目視判断は難しいです。

まとめ

最後までお読みいただきありがとうございます。

焼入れとは本当に奥が深く、熱処理だけでも辞書並みに熱い本があるほどです。また熱処理に関する資格もあるようです。自分は本を読みまとめた程度なので実体験や実務をされている方の知識に比べると到底及ばない内容と思いますが、機械設計を始める方の何かのきっかけになればと思い紹介させていただきました。

そもそも熱処理を勉強しようと思ったきっかけは、後輩君から「S45Cに真空焼入れ出来ないって言われたんですけど、なぜですか?」と問われたことです。

なぜ?え?なんでだろうね???出来ないって聞いてはいるけど・・・と答えました(泣)

これではイカンと思い勉強したことが始まりでした。結果として自分の知識を深めることができ、良い経験になったと思います。

自分のように先人たちが築いた知識をもとに設計をすることが多く、その根幹を理解せずに進める設計者もいるのでは?と思います。それは大変怖いことです。

昔の図面がその材質、焼入れを採用している理由を根本から理解し、よりよい設計にすることが大事だと思います。今後も勉強したことを記事にして発信したいと思いますので、ご興味あれば読んで頂けると幸いです。

コメント